作者: 順力電機 發表時間:2025-04-03 17:04:04瀏覽量:83【小中大】

在全球科技創新與智能化發展的浪潮中,減速電機作為智能化設備的核心動力部件,正不斷推動技術革新。而精密齒輪作為減速電機的關鍵元件,其工藝也在持續創新,從高精度行星齒輪模組再到自鎖功能的蝸輪蝸桿模組,為不同領域提供了多樣化的動力傳遞解決方案。順力電機深耕齒輪傳動模組制造十二年,作為齒輪傳動領域的專家,為您解析三種齒輪的特點。

在全球科技創新與智能化發展的浪潮中,減速電機作為智能化設備的核心動力部件,正不斷推動技術革新。而精密齒輪作為減速電機的關鍵元件,其工藝也在持續創新,從高精度行星齒輪模組再到自鎖功能的蝸輪蝸桿模組,為不同領域提供了多樣化的動力傳遞解決方案。順力電機深耕齒輪傳動模組制造十二年,作為齒輪傳動領域的專家,為您解析三種齒輪的特點。

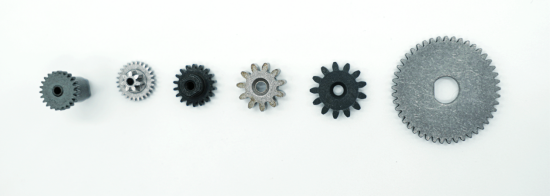

采用注塑成型技術,通過精密模具將PA、POM等高分子材料一次成型,實現了齒形精準控制。這種加工工藝不僅能確保齒輪的高精度和穩定性,還具備輕量化和降噪優勢,運行噪音小,適用于消費電子、家電等場景。同時,高分子材料的抗酸堿、防銹性能優越,使其在潮濕環境中表現出色。此外,注塑成型工藝適合大批量生產,單件成本低,兼具高效性和經濟性,是選擇精密齒輪中最具性價比的選擇。

采用以切削加工為主的工藝流程,涵蓋滾齒、插齒、磨齒等多種工序,通過CNC機床實現高精度齒形加工。選用優質材料如S45C、40Cr、SuS420或合金材質,確保齒輪具備高強度和耐用性,適用于工業機械、汽車變速箱等重載場景。磨齒工藝可達德國DIN 3級精度,確保傳動過程平穩可靠。同時,支持斜齒、蝸輪等復雜齒形設計,前期一次性投入較低,能夠靈活滿足多樣化定制需求。

通過混料、壓制成型、燒結、熱處理、精加工、發黑處理等工序,實現了齒輪的精確成形,材料利用率達95%以上。這一工藝支持復雜結構一體化設計,可集成多齒形、異形孔等設計,減少組裝環節,提升生產效率。同時,單模具可生產數十萬件,適合汽車電機、電動工具等大規模需求場景。

順力電機,作為齒輪傳動領域的領航者,深耕齒輪傳動行業12年,憑借深厚的技術積累與持續創新,致力于為全球客戶提供卓越的傳動解決方案。作為專精特新企業和高新技術企業,順力電機不僅是國家小模數齒輪標準制定的參與者,更是行業技術革新的引領者。我們自主設計的高精度模具,齒輪精度達到了國標6級,確保每一顆齒輪的精準與可靠性。我們的產品廣泛應用于新能源汽車、自動化設備、醫療器械等高精尖領域,以軍工級品質助力客戶突破傳動性能極限。

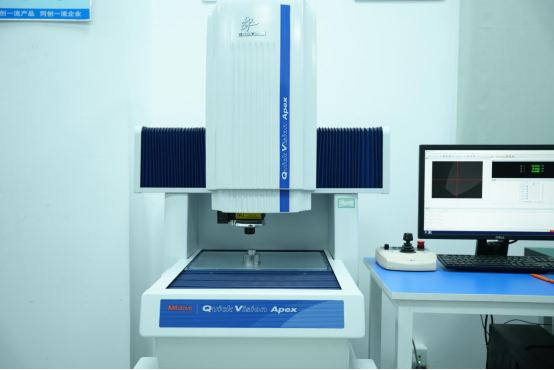

順力電機以技術創新為核心驅動力,持續加大研發投入,配備了日本三豐測量儀、日本三豐三次元測量儀和日本大坂精密JIS等精密齒輪檢測儀器,實現全流程的精密管控。同時,我們還通過了ISO 9001認證,全流程質檢合格率高達99.8%,確保每一顆齒輪的卓越品質。無論是輕量化塑膠齒輪還是高精度金屬齒輪,順力電機都能根據客戶需求量身定制,滿足多樣化應用場景。

選擇順力電機,不僅是選擇了一位傳動領域的可靠伙伴,更是選擇了一種以創新為引領、以品質為保障的合作伙伴關系。讓我們攜手共創傳動技術的新未來!

掃一掃關注官方微信

0755-29124182

0755-29124182